随着工业4.0浪潮席卷全球,“未来工厂”已成为制造业转型升级的关键方向。在浙江遂昌,一家制造企业正以创新管理为引擎,积极探索未来工厂的本土化落地路径,为中小型制造企业提供了可借鉴的实践经验。

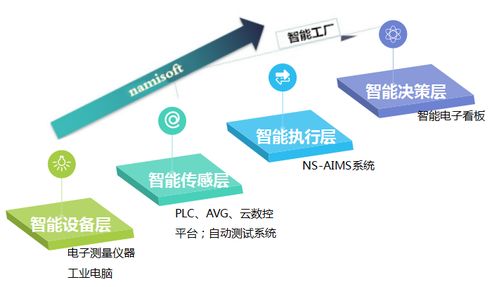

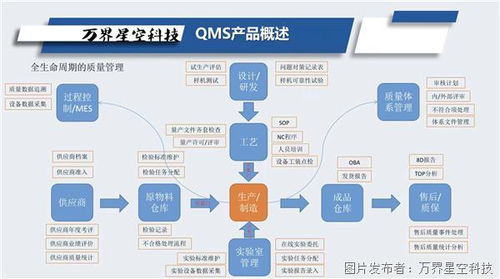

该企业首先从顶层设计入手,将“数据驱动”和“柔性协同”确立为核心管理理念。通过引入制造执行系统(MES)与企业资源计划(ERP)深度集成,实现了从订单下达到产品交付的全流程数字化管控。生产进度、设备状态、质量数据实时可视,管理层得以基于精准数据而非经验进行决策。

在组织架构上,企业打破了传统的部门墙,组建了跨职能的“生产运营中心”。该中心集生产调度、工艺工程、设备维护、质量管控职能于一体,通过每日数字化晨会机制,快速响应生产异常与订单变更。一线班组长被赋予更多现场决策权,并配备移动终端实时反馈问题,形成了“前端敏捷响应、后端强力支撑”的协同模式。

人才管理方面,企业实施了“数字工匠”培养计划。不仅开展工业机器人操作、数据分析等技能培训,更设立“数字化改善提案奖”,鼓励员工发现流程痛点并提出数字化解决方案。一位普通设备操作员提出的“模具生命周期管理系统”建议被采纳后,使模具更换时间缩短了30%,充分激发了组织创新活力。

供应链管理上,企业构建了供应商协同平台。关键供应商可实时查看生产计划与物料需求,并基于历史数据与预测模型,实现了原材料“精准补货、低库存周转”。在疫情期间,这种数字化协同能力保障了供应链的韧性,即使面对物流波动,也能通过动态调整生产序列维持80%以上的交付准时率。

尤为重要的是,企业将“持续改善”的文化基因融入数字化进程。每月召开的“未来工厂推进会”不仅评估技术指标,更审视管理流程的适配性。当发现自动质检系统产生大量待处理异常数据时,管理层没有简单增加质检人员,而是重新设计了“质量异常分级响应机制”,使严重质量问题响应时间从4小时压缩到30分钟。

当前,该企业正探索“数字孪生”技术的管理应用,计划在虚拟空间中模拟生产优化方案,再落地到物理工厂。这条探路之旅证明:未来工厂不仅是机器换人,更是管理理念、组织形态和人才结构的系统性变革。遂昌企业的实践表明,中小制造企业完全可以通过管理创新撬动数字化转型,走出一条符合自身实际的未来工厂建设之路。